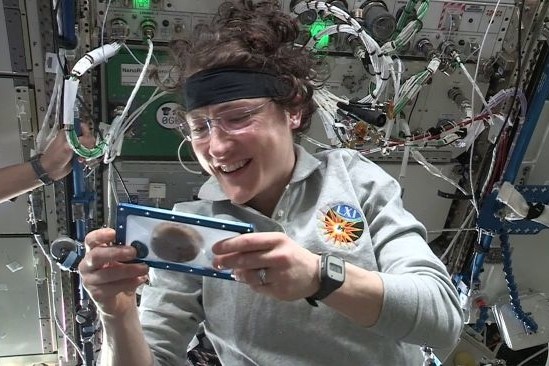

Foto D. ŠKOMRLJ

Ovaj način izrade brži je, jeftiniji i puno ekološkiji. Kod konvencionalne izrade ostaje puno otpada, a i sam proces proizvodnje je donekle toksičan, što se 3D printanjem u potpunosti izbjegava, pojasnio je prednosti isprintane proteze dr. Opačić

RIJEKA » Kad je prije tri godine sudjelovao u timu koji je uz pomoć 3D printera i niza suradnika izradio tada vjerojatno najprecizniji svjetski model lubanje na kojem su studenti i liječnici mogli vježbati zahtjevne endoskopske zahvate, riječki znanstvenik dr. sc. Sven Maričić uveo je Hrvatsku na iznimno atraktivno i aktualno područje primjene 3D tehnologije u medicini. Da se radi o kombinaciji dviju znanstvenih grana koja može imati neiscrpne mogućnosti sada je ponovo dokazao izradivši pomoću 3D printera prototip ortopedske proteze za potkoljenicu.

Radi se o prvom takvom prototipu izrađenom na području Hrvatske, no i šire regije, a Maričić se projekta prihvatio ponajviše kako bi pokazao da na ovaj način drastično može srezati troškove potrebne za izradu ovog tipa proteza.

Anatomska geometrija

Priča oko prve hrvatske »3D proteze« započela je zapravo kad je protetičar i ortotičar Denis Jelušić, inspiriran jednim od Maričićevih javnih predavanja o 3D modeliranju, zamolio riječkog znanstvenika da mu pomogne napraviti protezu koja će biti jeftinija i lakša, a istovremeno zadržati i sve karakteristike konvencionalnih proteza.

Kako su nam pojasnili Jelušić i njegov kolega dr. Mišo Opačić koji je surađivao na projektu, glavna razlika između »isprintane« i konvencionalne proteze za potkoljenicu odnosi se na način izrade – standardni način podrazumijeva da se pacijentu uzima gipsani odljev batrljka na temelju kojeg se onda izradi ležište proteze. Maričić i suradnici, međutim, model za gornji dio ležišta koji pristaje uz nogu napravili su projektiranjem putem karakterističnih točaka, a potom je pomoću 3D printera napravljeno i cijelo ležište.

– Ovaj način izrade brži je, jeftiniji i puno ekološkiji. Kod konvencionalne izrade ostaje puno otpada, a i sam proces proizvodnje je donekle toksičan, što se 3D printanjem u potpunosti izbjegava, pojasnio je prednosti isprintane proteze dr. Opačić. Maričić pak naglašava da se protokol koji je razvio za potrebe printanja ovog medicinskog pomagala uvelike približava optimalnoj anatomskoj geometriji što omogućava da proteza savršeno pristaje uz nogu.

– Ono što mi je još važnije je činjenica da je prototip na kraju isprintan na jednom od jeftinijih 3D printera, odnosno da kod ovog načina izrade ortopedskih proteza nije važno radi li se sa skupom ili jeftinom opremom. Po našim procjenama »3D printanje« ove vrste medicinskih pomagala smanjuje troškove za najmanje 30 posto u odnosu na konvencionalni način izrade. Ako uzmemo u obzir da je tržište ortopedskih pomagala u Hrvatskoj »teško« blizu 100 milijuna kuna godišnje, to bi značilo da na ovaj način kroz nekoliko godina možemo uštedjeti cijeli jedan hrvatski državni proračun, zaključit će Maričić.

Iako je 3D printanje u medicini dio njegovog postdoktorskog projekta u sklopu kojeg je, kaže, dobio zeleno svjetlo za suradnju od Kraljevskog instituta u Švedskoj, Maričić procjenjuje da mu je potrebno od 250 do 350 tisuća eura da do kraja razvije protokol kako bi ovaj način izrade mogao biti korišten za masovniju proizvodnju. Za 3D tehnologiju, međutim, tvrdi on, u Hrvatskoj trenutačno nema previše sluha iz znanstvenog sustava, no riječki se znanstvenik nada da bi više interesa moglo biti u gospodarskim krugovima.

Cijeli tekst pročitajte u tiskanom izdanju Novog lista…